粉末涂料涂装在农机行业的应用研究

分类:技术文档 来源: 发布时间:2023-05-03

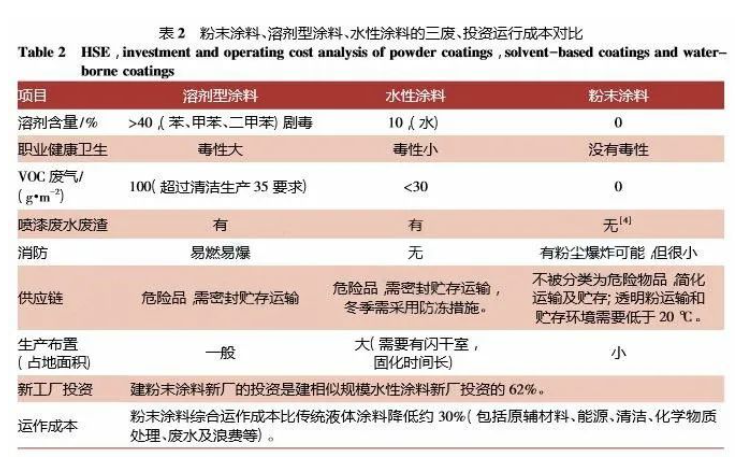

摘要:针对农机行业复杂焊合件产品的材料品种及规格多、材质参差不齐的现状,研究了冷轧板、热轧板、热轧方管的样件及部件表面粉末涂料与抛丸、硅烷、电泳的工艺配套性及涂膜的耐盐雾性、光泽等;

对比分析了复杂焊合件分别采用粉末涂料、水性涂料、溶剂型涂料涂装工艺的外观和投资运行成本。结果表明:粉末涂料涂装工艺能够满足农机行业焊合件产品的涂装质量要求,且在投资和运行成本上具有一定的优势,为农机行业推广应用粉末涂料涂装工艺提供了试验依据。

三废污染已成为世界性问题,其中溶剂型涂料涂装对大气的污染引起各国关注。有关政策法规对涂装中VOC的限制越来越严格,对排放量控制要求不断提高,促进了新型环保涂料的研发及应用。如20世纪80年代初的高固体分涂料、20世纪80年代末的水性涂料、20世纪90年代初的粉末涂料。

为了贯彻《中华人民共和国环境保护法》和《中华人民共和国清洁生产促进法》,指导和推动涂装企业依法实施清洁生产,减少和避免污染物的产生,我国政府于2016年11月1日颁布了《涂装行业清洁生产评价指标体系》,并加大了环境治理力度,重拳治理大气雾霾和水污染。先后已有10多个省、直辖市正式发文试点征收VOC排污费,河南省也被列为“十三五”VOC总量控制的重点区域。

我国汽车行业从2006年开始推广应用水性涂料,目前已成新建乘用车涂装项目的准入条件。而农业机械等一般工业(ACE) 与汽车行业不同,具有产量小、品种多、制造技术和材料差别大等特点,难以推广投资和运行成本较高的水性涂料。粉末涂料因其省资源、低污染等优势受到ACE 行业的重视,山推、土耳其YARIS、徐工科技、徐州卡特、上海龙工、星光农机等工程机械、农机企业均在驾驶室、结构件、覆盖件上使用了粉末涂装工艺。

中国一拖已在管件上使用了粉末涂料涂装工艺,本文主要研究了粉末涂料涂装工艺应用于农机行业复杂焊合件时的涂膜性能和经济性。

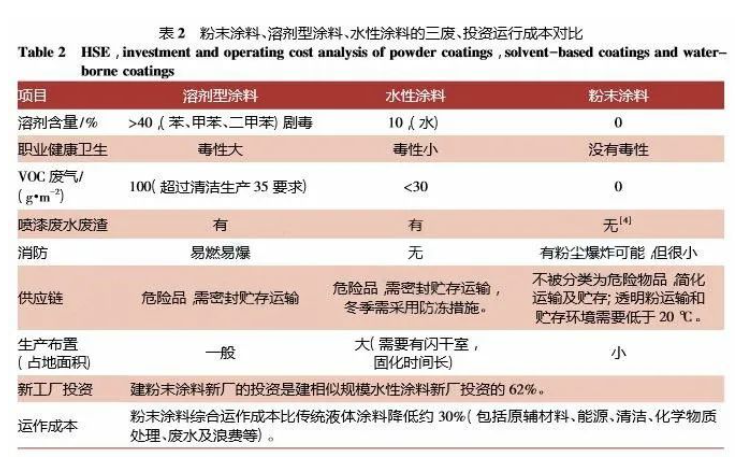

与溶剂型涂料、水性涂料相比,粉末涂料在施工性和投资运行成本方面具有一定的优势。针对我公司项目所使用的高耐侯高光泽低温固化双组分溶剂型涂料与水性涂料,结合粉末厂家提供的资料和技术交流成果,并查阅相关文献,整理得出表1与表2。

双组分水性聚氨酯涂料、溶剂型聚氨酯涂料:Valspar;聚酯粉末涂料:AkzoNobel。

盐雾试验机:SYW-120,上海一实仪器设备厂;多角度色差仪: SP60,美国爱色丽;涂层测厚仪:CTG-10,北京时代技术公司。

2)抛丸处理:采用铸件抛丸设备,没有规定抛丸工艺参数,目测样件表面很粗糙。盐雾试验时间:1000h,按照GB/T 1771—2007进行样板的耐盐雾性能测试。

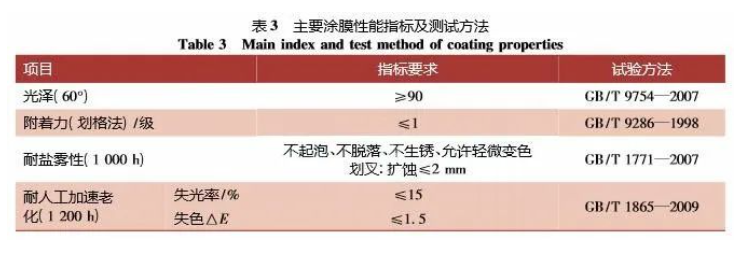

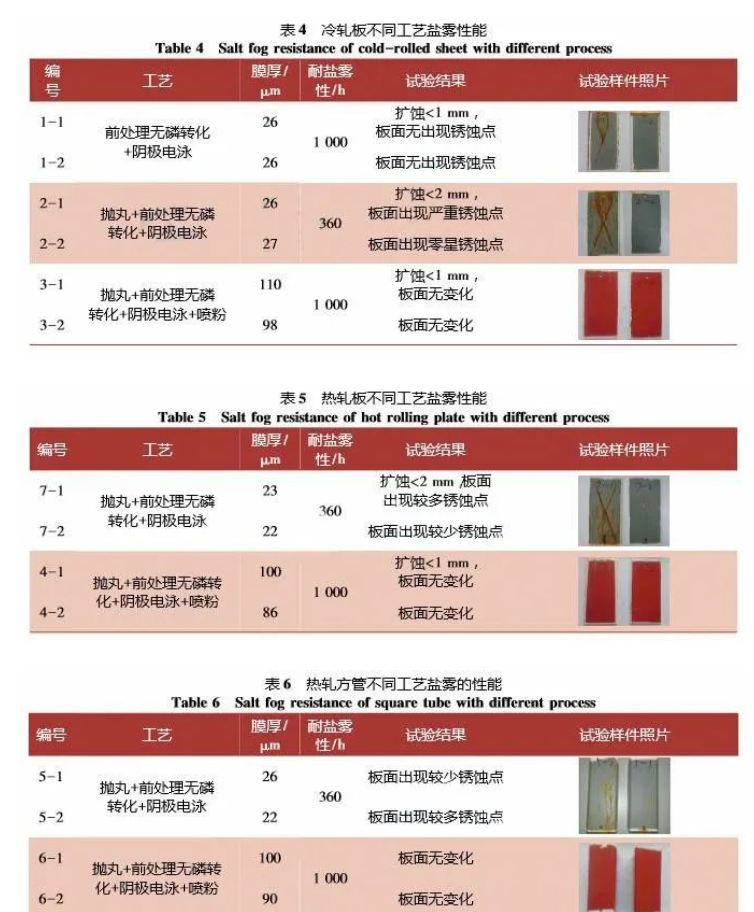

为了研究抛丸、硅烷、电泳与粉末涂料涂装工艺的配套性,分别用冷轧板、热轧板、热轧方管采用试验拟定的3种工艺进行盐雾试验,对比结果如表4~表6所示。

由表4~表6可以看出,采用抛丸(粗糙度没有控制) 工艺和现有电泳膜厚时:

(1)针对冷轧板、热轧板和热轧方管,经抛丸+前处理无磷转化+阴极电泳+喷粉工艺处理后,耐盐雾达到1000h,说明粉末涂料涂装工艺与抛丸、前处理、现行电泳工艺的配套满足企业涂装的耐盐雾性要求。(2)针对冷轧板,经前处理无磷转化+阴极电泳工艺处理,耐盐雾达到1000h,说明前处理无磷转化可以替代磷化与现行阴极电泳工艺配套。

(3)针对冷轧板、热轧板和热轧方管,经抛丸+前处理无磷转化+阴极电泳工艺处理后发现,抛丸处理后试板表面粗糙度增大,相同的电泳漆膜厚度其耐盐雾腐蚀能力急剧下降,仅达到360h。

(4)采用抛丸工艺不仅可以代替酸洗除锈,而且可以去除焊接氧化皮,但其粗糙度对盐雾影响较大,需要控制抛丸粗糙度,加大电泳漆膜厚度。

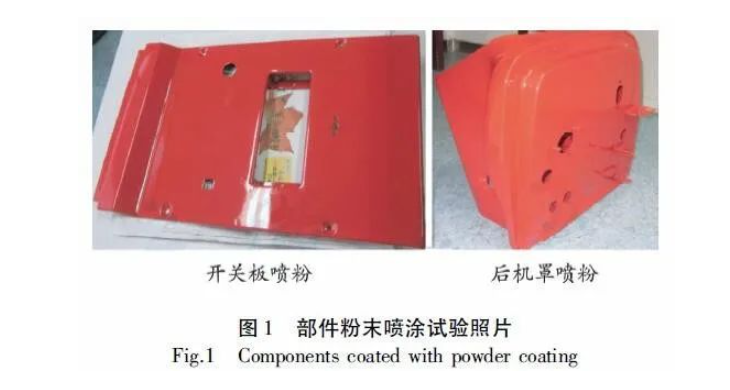

本文研究了红色粉末涂膜的外观能否达到溶剂型涂料涂膜的指标。采用的工艺是抛丸—前处理(磷化) —电泳—喷粉,总膜厚:90~110μm,其中抛丸处理:采用铸件抛丸设备,没有规定抛丸工艺参数,目测样件表面很粗糙,图1所示。

由图1可以看出,涂膜外观平整光滑。经测试,光泽( 60°)均在95%以上。

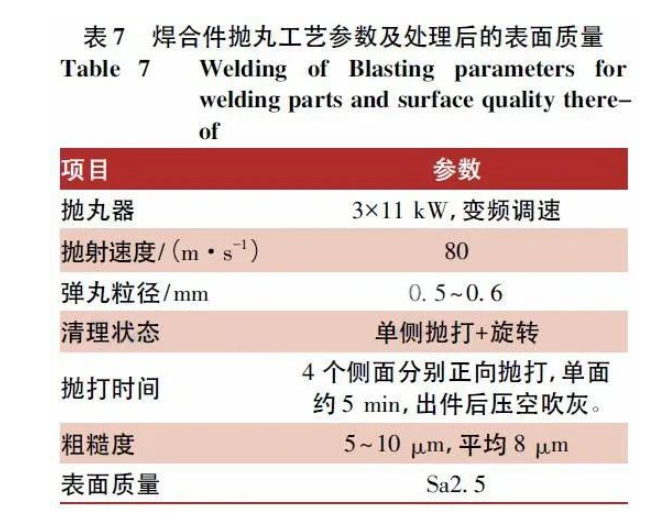

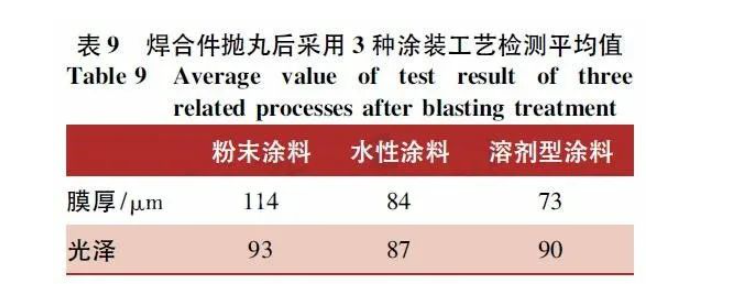

本研究采用抛丸—前处理(磷化) —电泳—粉末/水性/溶剂型涂料的配套工艺涂装焊合件,抛丸工艺参数及处理后的表面质量如表7所示。前处理采用现有磷化工艺,电泳采用现有电泳漆,膜厚30~35μm,配套涂膜的外观如图2和表8所示。焊合件抛丸后采用3种涂装工艺检测取得的膜厚及光泽平均值如表9所示。

(1)粉末涂装后,焊合件光泽集中在91~97之间;水性涂装后,焊合件光泽集中在85~89之间;溶剂型涂料涂装后,焊合件的光泽集中在91~93之间。

(2)焊合件抛丸后采用粉末工艺时所提涂膜光泽、丰满度最高,水性涂装的光泽最差,低于目前针对溶剂型涂料制定的企标≥90的要求。

(3)采用抛丸与喷漆工艺的漆膜外观有麻点,抛丸后采用与现有酸洗生产工艺相同的漆膜总厚度50~55μm情况下,不能满足漆膜外观平整光滑的指标要求,需要增加漆膜厚度到70μm以上。

(4)焊合件如果抛丸不均匀会存在阴阳面,涂装后漆膜外观将出现局部光滑与局部麻点的明显对比面,影响整体外观效果,需要严格控制抛丸的功率和速度、丸粒的粒径、焊合件旋转速度等参数。

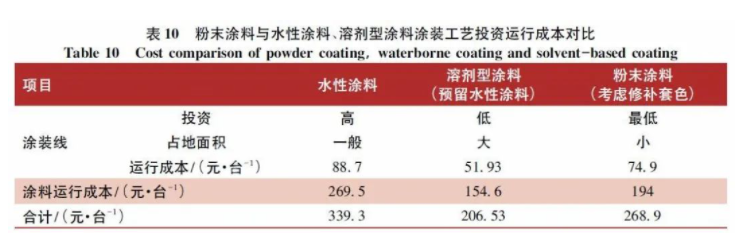

以达到农机焊合件涂装质量指标为要求,比较了粉末涂料、水性涂料、溶剂型涂料涂装的经济性,如表10所示。

在不考虑废气处理及环保达标排放、排污费的情况下,相比之下,粉末涂料涂装工艺投资成本最低,水性涂料最高;粉末涂料涂装工艺运行成本居中,水性涂料最高;投资、运行成本粉末涂料比水性涂料减少约20%~30%。

农机焊合件抛丸后采用粉末涂装工艺具有一定的优势,有助于弥补粗糙度对盐雾、外观等造成的影响。实验结果表明: 从工艺配套性、涂膜性能及投资运行成本等方面综合考虑,粉末涂装工艺是未来农机行业可以推广普及的一种绿色涂装工艺,该工艺能够满足农机行业焊合件产品的涂装质量要求。考虑到综合运行成本,建议各大粉末涂料企业加大低温粉末涂料的研制与推广。来源:1.中国一拖集团有限公司;2.第一拖拉机股份有限公司工艺材料研究所;3.一拖(洛阳)福莱格车身有限公司。

回到顶部

回到顶部