汽车排气管专用耐高温粉末涂料的研究

分类:技术文档 来源: 发布时间:2023-04-25

摘要:针对于汽车排气管的使用环境,研究适合于汽车排气管的耐高温粉末涂料.以有机硅树脂和环氧树脂为基料。制备出一种耐600℃高温的粉末涂料,有硅固化剂为VN-302,环氧树脂的固化剂为酚类固化剂:加入含硼玻璃粉可明显提高耐高温性能,滑石粉可明显改善烘烤后的涂层完整性,硅微粉可提高涂层的热失重稳定性,硅烷偶联剂可提高涂层的附着力。经过原料预混,熔融挤出、磨粉,成功制备了有机硅/环氧树脂耐高温粉末涂料。通过耐冲击测试、耐高温、色差分析等方法对有机硅/环氧树脂耐高温粉末涂层性能进行表征和测试考察了有机硅树脂与环氧树脂比例对涂层耐高温性能的影响:同时也考察了含硼玻璃粉、滑石粉、流平剂和硅烷偶联剂用量对涂层耐高温性能的影响。结果表明:经优化后的涂层具有优异的耐高温性能和良好的机械性能,完全适合汽车排气管的使用。

现在的环保政策越来越严格,使得越来越多的涂料厂家改用无污染且利用率极高的粉末涂料。开发功能性且用于特殊场合的粉末涂料成为一种趋势,如耐高温粉末涂料。耐高温粉末涂料应用广泛,如烧烤炉、暖风机、高温炉、车辆排气管、特殊热管道等。耐高温粉末涂料不仅具有普通粉末涂料的性能,同时具备优异的耐热性和防腐蚀性。由于汽车排气管用粉末涂料使用条件较为恶劣,排气管的温度500℃以上,且工作时间较长,而传统溶剂型涂料在环保政策日趋严格的监管下,将逐步被限制,研发汽车排气管用耐高温粉末涂料是具有非凡意义的。

本研究以有机环氧树脂为成膜物,VN-203为有机硅树脂固化剂,酚类固化剂为环氧树脂的固化剂,并加入玻璃粉、滑石粉、硅微粉、锰铁黑、流平剂和硅烷偶联剂等颜填料,显著提高涂层的耐高温性能和良好的机械性能。

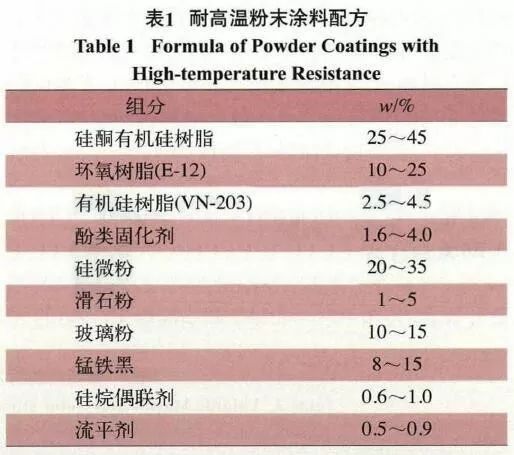

1.1.1 耐高温粉末涂料的配方设计

耐高温粉末涂料的使用条件较为恶劣,且高温工作时间较长,所以对涂层性能的要求很高,首先就是原材料在高温条件下,热损失较低;第二要求涂层在高温下保色性要高,否则影响美观,即对颜填料在高温条件下保色性要求高;第三对涂层在高温条件使用后的机械性能要求较高,若涂层在高温使用后发生粉化剥落或发生龟裂,导致涂层的机械性能大大降低,也是无法满足使用需要。据文献表明,硅酮有机硅树脂的耐高温性最好,所以本实验选择硅酮有机硅树脂为耐高温粉末涂料的成膜物,为了降低成本还加入少量环氧树脂。表1是典型的耐高温粉末涂料的配方组成。

1.1.2 筛选颜填料

将不同厂家的颜填料在同等质量下,放入马弗炉内,600℃高温烘烤1h,然后取出,观察挥发分和颜色变化,颜色变化主要以色差仪为准(60°)。1.1.3 粉末涂料的制备工艺

将上述筛选的颜填料、有机硅树脂、环氧树脂、酚类固化剂和其他原料按表1配方加入搅拌缸中,在转速400r/min的条件下搅拌4min。搅拌均匀后,倒入双螺杆挤出机中,熔融挤出,挤出机的加热条件为Ⅰ区温度110℃、Ⅱ区温度125℃。挤出完成后,冷却至常温,送入磨粉机磨粉,磨粉条件为主磨转速8500~9500r/min、副磨转速6500~7500r/min,网为180目,当粉末涂料的粒径调整为32~37μm时,可大量磨粉,得耐高温粉末涂料。涂层的制备包括板材的除油、除锈及涂层的静电喷涂等。对冷轧板浸渍于热酸和热碱中,除去铁锈和保护油,浸渍时间为7~10min。处理完成后,自然晾干。采用静电喷涂法,将粉末喷涂于冷轧板上,在230℃下,固化30min,即得耐高温粉末涂层,涂膜厚度约为60~80μm。

将上述固化完成耐高温粉末涂层的马口铁置于马弗炉内,在600℃下烘烤1h,烘烤完成后,取出进行性能和涂层色差分析。用色差仪对涂层进行色差分析,所有测试过程均在室温下(23±2℃)进行;采用QCJ型涂膜耐冲击器测试涂层性能:按HG/T 2006-2006测试涂层性能,涂层附着力测试采用划格法。

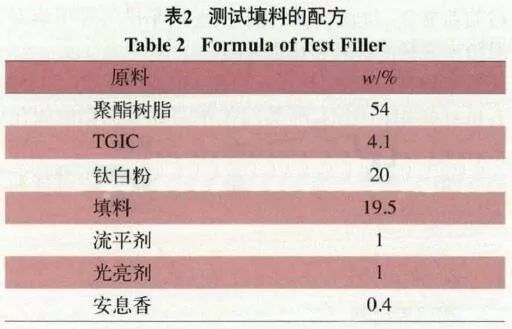

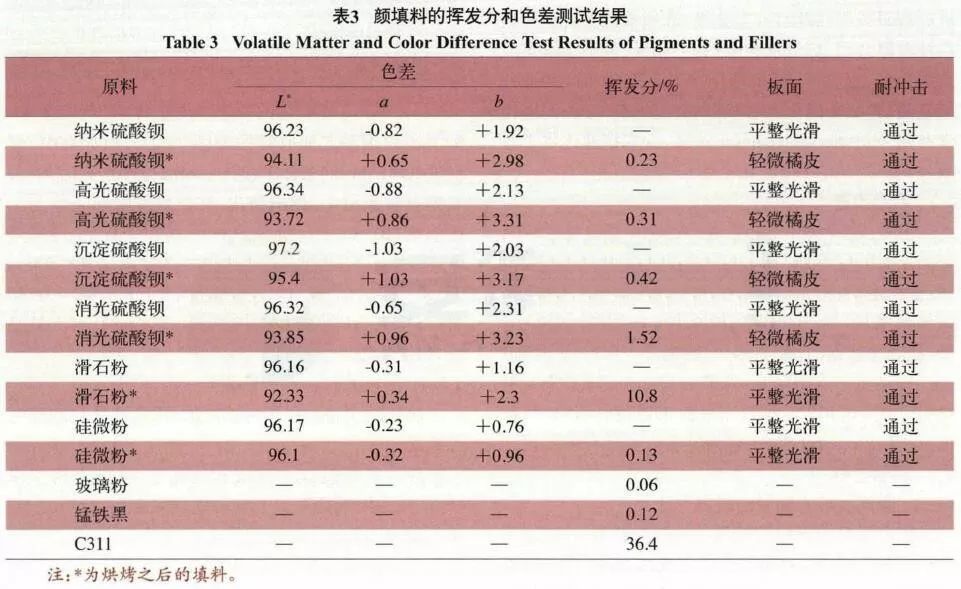

颜填料是除了树脂之外最重要的部分,其直接关系到涂层的装饰性和耐热性。根据文献表明,硅材料、硫酸钡、滑石粉、云母粉、玻璃粉和锰铁黑是耐高温涂料中最常用的颜填料。本文对市面上的上述颜填料进行耐高温测试,主要测试挥发分和色差,色差测试的方法为将烘烤前后的填料统一按照表2的配方称量后,按1.3.3制备粉末涂料,然后按1.3.4制备涂层,然后按1.4测试色差。挥发分和色差测试结果如表3。

从表3可得,玻璃粉的挥发分最低,为0.06%:其次为锰铁黑,为0.12%;再其次为硅微粉,挥发分为0.13%;再其次为消光钡,挥发分为1.52%;C311的挥发分最高,为36.4%,不能用于耐高温粉末涂料;再其次为滑石粉,挥发分为10.8%,但是其线膨胀系数大,体积膨胀系数小,其可以改变高温下的耐裂变性。

从表3可得,色差最低的为硅微粉,其次为沉淀硫酸钡,再次为纳米硫酸钡,即使沉淀硫酸钡和纳米硫酸钡的色差较好,色差依然大于2,肉眼可见,所以舍弃。本实验选择硅微粉作为主要的填料,现市场的耐高温粉末涂料主要以黑色为主,所以接下来的黑色颜料为锰铁黑。

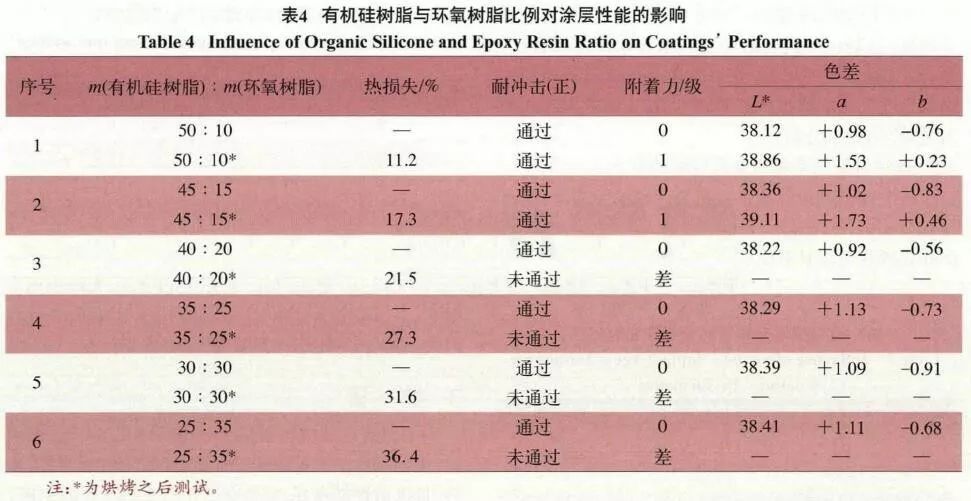

2.2 不同有机硅树脂与环氧树脂用量对耐高温粉末涂料性能的影响

按照1.3.3的步骤制备粉末涂料,在固化温度为230℃、固化时间为30min和其他组分质量不变的条件下,改变有机硅树脂与环氧树脂用量,涂层在600℃的高温烘烤1h的条件下,测试结果如表4。

硅氧键(Si一O)的键能是425kJ/mol,而碳氧键(C一O)的键能为351kJ/mol,碳碳键(C一C)的键能为345kJ/mol,所以有机硅树脂更适合制造耐高温粉末涂料。因市场上的耐高温粉末涂料以砂纹类为主,环氧树脂与有机硅树脂的相容性较差,所以会形成砂纹,且可降低生产成本,所以本文中加入环氧树脂。

由表4可得,所有涂层在未高温烘烤前,涂层的机械性能良好,耐冲击和附着力皆满足应用需求;但在高温烘烤后,随着环氧树脂用量的增加,涂层的热损失也随之增加,且热损失仅比相对配方中环氧树脂含量高1~2个百分点,所以可以肯定环氧树脂在高温条件下,全部损失。当有机硅树脂的用量高于45%以上时,涂层的耐高温性能和涂层机械性能良好,烘烤前后的色差ΔE<2,完全可以满足市场需求;当有机硅树脂的用量低于45%(质量分数,后同)时,涂层烘烤之后,热损失太大,导致涂层的机械性能太差,涂层触碰之下就会掉落,且涂层颜色由黑色变成灰红色。所以接下来的实验有机硅树脂和环氧树脂的用量比例固定在45:15。

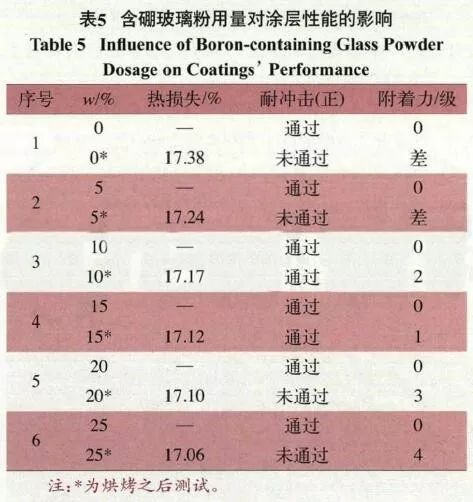

经对比后,发现含硼玻璃粉的性价比和性能更适合耐高温粉末涂料,所以本文使用含硼玻璃粉。不同含硼玻璃粉用量对涂层性能的影响如表5所示。

由表5可得,随着含硼玻璃粉用量的增加,涂层的热损失随之降低,而涂层的机械性能,随之升高而后降低。当含硼玻璃粉的用量为5%时,热损失虽为17.38%,但涂层性能较差:随着用量的增加,涂层的机械性能和热损失均逐渐降低;当用量高于13%时,涂层的热损失虽在降低,但涂层机械性能较差。低熔点的含硼玻璃粉在高温下融化,具有一定的黏结作用,但用量较少时,黏结效果不明显,如果用量太多,则涂层韧性不足,机械性有所降低。综合考虑含硼玻璃粉用量10%(质量分数)。

滑石粉呈片层结构,具有较好的高温下涂层防开裂性能,片层机构可以给予涂层一定的耐冲击性,且层间的范德华力较弱,所以加入适量的滑石粉有利于提高涂层的机械性能。不同滑石粉用量对涂层性能的影响如表6所示。

从表6可得,随着滑石粉用量的增加,热损失也逐步增加,这是由于滑石粉中含有结合水,所以用量越多,涂层的热损失越大;涂层的表观性能随着用量的增加呈先升高后降低的趋势,所以接下来的实验选择用量为3%(质量分数)。

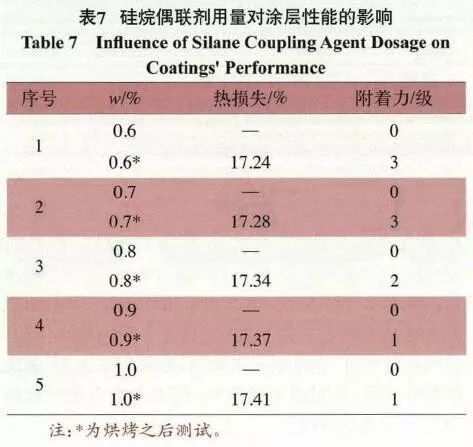

硅烷偶联剂可以增加涂层与基材的附着力,也可增加材料间的黏结力,进而提高涂层的整体性能,不同硅烷偶联剂用量对涂层性能的影响如表7所示。

由表7可得,涂层附着力随着用量的增加而增加,当用量大于0.9%时,涂层的附着力不再增加,所以接下来的实验选择用量为0.9%(质量分数)。

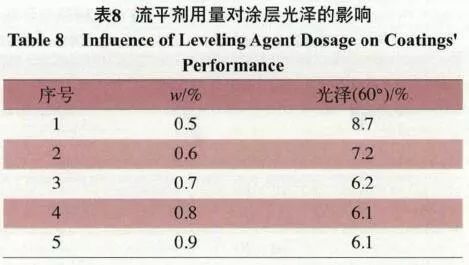

因粉末涂料体系中加入了环氧树脂,其与有机硅树脂的相容性较低,形成的砂纹有亮点,涂层的光泽有所升高,降低了涂层的装饰性。所以需加入少量流平剂,降低亮点,提高涂层的装饰性。但流平剂在高温下完仝损失,所以不宜过多,以免降低涂层的机械性能。不同流平剂用量对涂层光泽的影响如表8所示。

从表8可得,随着流平剂用量的增加,光泽也逐步降低;当用量大于0.7%时,涂层的光泽不再降低,亮点消失。所以流平剂选择用量为0.7%(质量分数)。(1)以有机硅树脂匹配环氧树脂,配以耐高温颜填料,成功制得了一种耐600℃高温1h的耐高温粉末涂料,且机械性能良好,完全合适于汽车排气管的使用。(2)通过上述实验可以得到,硅微粉作为填料,耐高温性能最好,对涂层的色差和热损失影响最小:黑色颜料则选择锰铁黑;有机硅树脂和环氧树脂的用量固定在45%(质量分数)和15%(质量分数);含硼玻璃粉用量为10%〔质量分数);滑石粉用量为3%(质量分数):硅烷偶联剂用量为0.9%(质量分数):流平剂选择用量为0.7%(质量分数)。

回到顶部

回到顶部