钒锆蓝无机颜料制造方法

分类:技术文档 来源: 发布时间:2022-03-31

巨发技术资讯:发明专利-一种蓝色无机颜料之钒锆蓝制造方法

本发明涉及钒锆蓝颜料的制造方法,尤其是指利用锆英砂为原料制造钒锆蓝颜料的新方法。

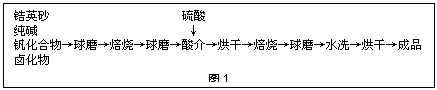

目前,钒锆蓝颜料的制造方法有二种工艺,一是以二氧化锆为原料制造,二是以锆英砂为原料制造,由于第二种工艺是以二氧化锆的原料——锆英砂来制造钒锆蓝颜料的,更具有竞争优势,以锆英砂制造钒锆蓝颜料的工艺流程见附图 1 。这种工艺存在的不足是: 1 ,发色不鲜艳,色调偏绿; 2 ,发色不深,不如二氧化锆为原料的生产工艺; 3 ,制造工艺流程长,且其中的酸介工段难以控制; 4 ,二次培烧增加了能耗和生产成本。

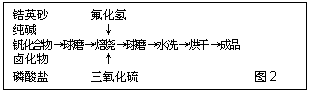

本发明正是为了克服上述不足,提供一种改进的锆英砂制钒锆蓝颜料新方法,改进之处是在原料中采用磷酸盐作色调改进剂,解决钒锆蓝颜料发色不鲜艳、明快、色调偏绿的缺点,明显提高了钒锆蓝颜料的产品质量,工艺中减少了背景技术中的酸介工段及其后的烘干、焙烧工段,酸介工段的酸碱中和过程通过在焙烧过程中通氟化氢和三氧化硫气体来完成,从而优化了合成流程,降低能耗和生产成本。具体是这样实施的:以锆英砂、纯碱、钒化合物、卤化物为原料,经球磨、培烧、球磨、水洗、烘干制得,其特征在于原料中添加有磷酸盐,焙烧时通入氟化氢和三氧化硫气体。其工艺流程图见附图 2 。

为了明显提高产品的发色强度,卤化物原料选择氟化镁和氯化钠,结合焙烧过程中通入的氟化氢气体,它们作为矿化剂和助色剂成份,显著地提高了产品的发色强度,其着色强度不仅优于报导的锆英砂(硅酸锆)合成工艺,而且优于传统的二氧化锆生产工艺。通常状况下, 100 克 锆英砂配入 0% ~ 2% 的磷酸盐, 1% ~ 10% 的氟化镁、 2% ~ 10% 的钒化合物, 2% ~ 20% 的氯化钠, 55% ~ 95% 的碳酸钠以及 0.5% ~ 8% 的氟化氢和 42% ~ 75% 的三氧化硫。配入的磷酸盐可以是磷酸三钠、磷酸二氢钠、磷酸氢二钠、磷酸铵、磷酸氢二铵、磷酸二氢铵、磷酸镁等的一种或几种混合物。配入的钒化合物为五氧化二钒、偏钒酰铵、偏钒酸钠、钒酸钠等的一种或几种混合物。

100g 锆英砂配入的最佳原料比为: 0.2% ~ 0.8% 的磷酸盐, 3% ~ 6% 的氟化镁、 2% ~ 10% 的钒化合物, 4% ~ 8% 的氯化钠, 60% ~ 70% 的碳酸钠及 2% ~ 4% 的氟化氢和 48% ~ 56% 的三氧化硫。

焙烧时先通入氟化氢气体再通入三氧化硫,因先期物料碱性较强,易吸收三氧化硫,后期焙烧物料因碱性较弱,交换三氧化硫的能力下降,通入三氧化硫气体时速度逐步递减。

本发明所述的制造方法使制造钒锆蓝颜料的原料达到更加均匀和理想的混合状态,制造的钒锆蓝颜料的着色强度和颜色鲜艳度更好,且整个工艺简洁,能耗少,生产成本低。

实例

实例 1

将粒径〈 47 μ m 的 100 g 锆英砂粉、 5 g 石英粉、 70 g 纯碱、 0.5 g 磷酸氢二铵、 5 g 五氧二钒、 4 g 氟化镁和 6 g 氯化钠球磨 1 h ,然后放入隔焰加热的电炉中 1 100 ℃ 焙烧 2 h ,将温度降至 1 000 ℃ ,此时先用 10 min 通入氟化氢气体 3.5 g ,再用 3 h 通入三氧化硫气体 55 g ,三氧化硫气体通入时先期流速是后期流速的 5 倍。

实施例 2

将 325 目细的 100 g 锆英砂粉、 65 g 纯碱、 0.8 g 磷酸二氢铵、 6 g 偏钒酸铵、 5 g 氟化镁和 8 g 氯化钠球磨混合 1 h 后,放入隔陷加热的反射炉中 1 050 ℃ 焙烧 3 h ,将炉温降至 950 ℃ ,先用 30 min 时间通入氟化氢气体 2.5 g ,再用 5 h 通入三氧化硫气体 50 g ,控制通入三氧化硫气体时先期流速是后期流速的 4 倍。

-

2022-03-02

红外反射颜料应用领域

外反射颜料用于军事装备红外反射颜料在军事装备伪装中起着关键作用。在军事车辆方面,用红外反射颜料制成的数码迷彩伪装涂料被广泛应用。以陆军装备为例,根据不同的作战环境,如林地、荒漠、草原等,选择不同颜色的红外反射颜料进行喷涂。例如,林地环境下可能会使用中绿色、深绿色、褐土色和黄土色等颜料组合,使车辆更好地融入自然背景中。在...

查看详情

-

2022-03-02

色粉粒径大小对产品的影响

客户要求色粉粒径的大小是基于着色效果、加工性能、产品性能以及成本与环保等多方面的考虑。因此,在选择色粉时,客户需要根据具体的应用场景和需求来确定合适的粒径范围。

查看详情

-

2022-03-02

工业色粉

在现代工业的广阔领域中,工业色粉以其独特的魅力和重要性扮演着不可或缺的角色。今天,让我们一同走进工业色粉的精彩世界,领略它的卓越性能与广泛应用。 工业色粉,即为工业用着色剂,又称工业颜料或工业染料,它是一种经过精细加工的颜料粉末,具有高度的稳定性和鲜艳的色彩表现力。它以其纯净的色泽、细腻的质地,为各类工业产品赋予了独特...

查看详情

回到顶部

回到顶部